コア機能: 簡素化された操作による正確な材料フロー

この装置の中核機能は、3つのステーションによる分業とワンクリック操作により、板金搬送、掴み、位置決め、配置の全工程自動化を実現し、複雑な搬送をシンプルかつ制御可能にすることに重点を置いています。具体的な動作ロジックと機能特性は以下のとおりです。

標準化された操作プロセス:シートがガントリーローディング・アンローディングマシン下のローラーコンベアに搬送されると、装置の把持装置が自動的に操作プログラムを開始します。把持機構はシート表面に正確に下降し、真空吸引カップを介して安定した吸引力を生成します(吸引力はシートの重量に応じて0.3bar~2.5barの範囲で自動調整可能)。その後、把持機構は上昇し、設定位置まで移動し、最終的に設定された最低点まで下降します。吸引カップがスムーズに解放され、材料の配置が完了します。プロセス全体は手動で調整する必要がなく、事前に設定されたパラメータに従って完全に動作します。

ハイライトの利点: シンプルさで複雑さを制御する効率改善計画

複数のステーションを備えた複雑な装置や従来の手動による積み込みおよび積み下ろしと比較して、板金用の 3 ステーション ガントリー積み込みおよび積み下ろし機は、操作閾値、人件費、適応性の点で独自の利点を備えています。

最小限の操作で人件費を削減:ワンクリック操作設計により、オペレーターは専門的なスキルトレーニングを必要とせず、わずか15分で基本操作を習得できます。従来の手作業による積み込み・積み下ろし作業では2~3人の協力が必要でしたが、本装置では1人の監視とモード切り替えのみで済むため、1シフトあたり少なくとも1~2%の人件費を削減できます。同時に、操作エラー率は0.5%未満に低減され、手作業によるエラー率5%~8%を大幅に下回ります。

生産プロセスとの連携:効率的な転送ステーションのシームレスな統合

生産ラインの材料接続ノードとして、3ステーションガントリーローディングおよびアンローディングマシンは、操作が簡単で安定した出力特性を備えており、エッジシールや切断などのコアプロセスと効率的に連携できます。

エッジバンディングマシンのリズムに合わせます:信号インターフェースを介してエッジバンディングマシンと連携します。エッジバンディングマシンが1枚の板材の加工を完了すると、ローディングマシンとアンローディングマシンに「"待機信号"」を送信します。装置は直ちに次の板材をステーション3からエッジバンディングマシンの供給ポートに搬送します。供給間隔は8~12秒で安定的に制御でき、中速エッジバンディングマシン(15m/分)の加工リズムと非常に一致しているため、材料不足によるエッジバンディングマシンの停止を回避できます。

| ワークピースの長さ | 300~2750mm |

| ワークピース幅 | 300~1220mm |

| ワークピースの厚さ | 18-80mm |

ガントリー式ローディング・アンローディングマシンは操作が簡単で、ボタン一つでガントリーを操作できます。操作が簡単なため、省力化と生産効率の向上につながります。パネルはガントリー式ローディング・アンローディングマシン下部のローラーテーブルに搬送され、ガントリーのグラブがパネルまで下降し、吸着して設定位置まで移動します。最後に、グラブが最下点まで下降し、パネルを緩めます。

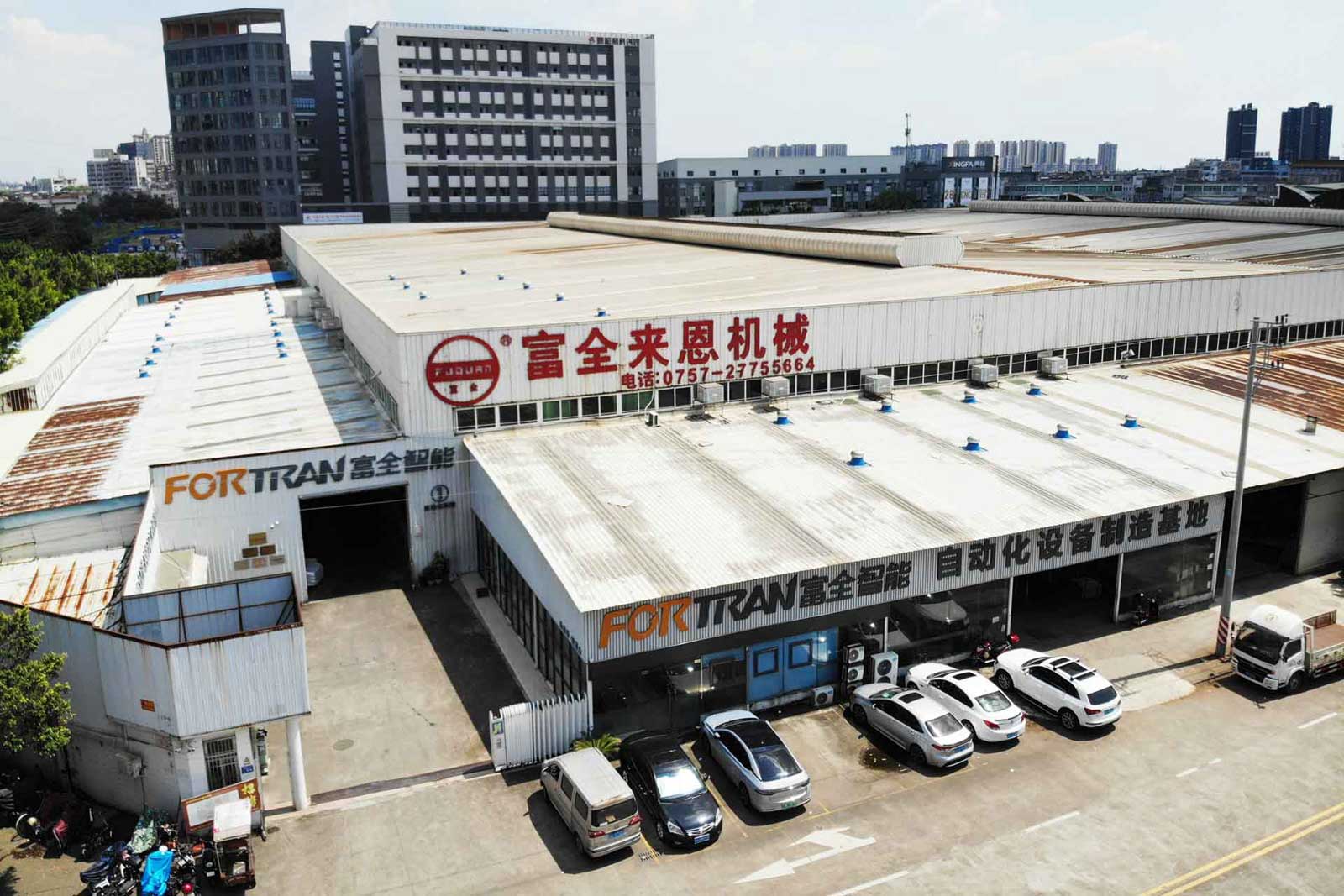

機械構造設計とソフトウェア開発を両立するテクノロジー企業として、フォートラン国内の自動化分野において、卓越した技術力と大規模な生産規模を誇り、自動積み下ろし設備、自動コンベアライン、エレベーター、紙切り機、ケースシーラー、箱折り機などの自動化設備の研究開発と製造に注力しています。これらの設備は工業生産において重要な役割を果たし、生産効率を効果的に向上させ、人件費を削減することができます。高品質な製品の提供に加え、お客様の現場の実情に合わせた、完全なカスタマイズ自動化ソリューションを提供しています。お客様の具体的なニーズに合わせて、最適な自動化設備をカスタマイズし、生産プロセスにおける最大のメリットを実現します。

私たちは、パネル業界の包装工程における高い清浄度、高い保護性能、そして高い効率といった特殊な要件を深く理解しています。専門チームはお客様の生産現場に深く入り込み、パネルのサイズ、材質、生産能力など、さまざまなニーズに合わせて最適な自動化ソリューションをご提案いたします。初期段階の技術コミュニケーションから、後期段階の設置・デバッグ、そして継続的な運用・保守サポートまで、常にお客様と寄り添い、パネル企業のインテリジェント生産を専門的かつ熱意を持ってサポートいたします。

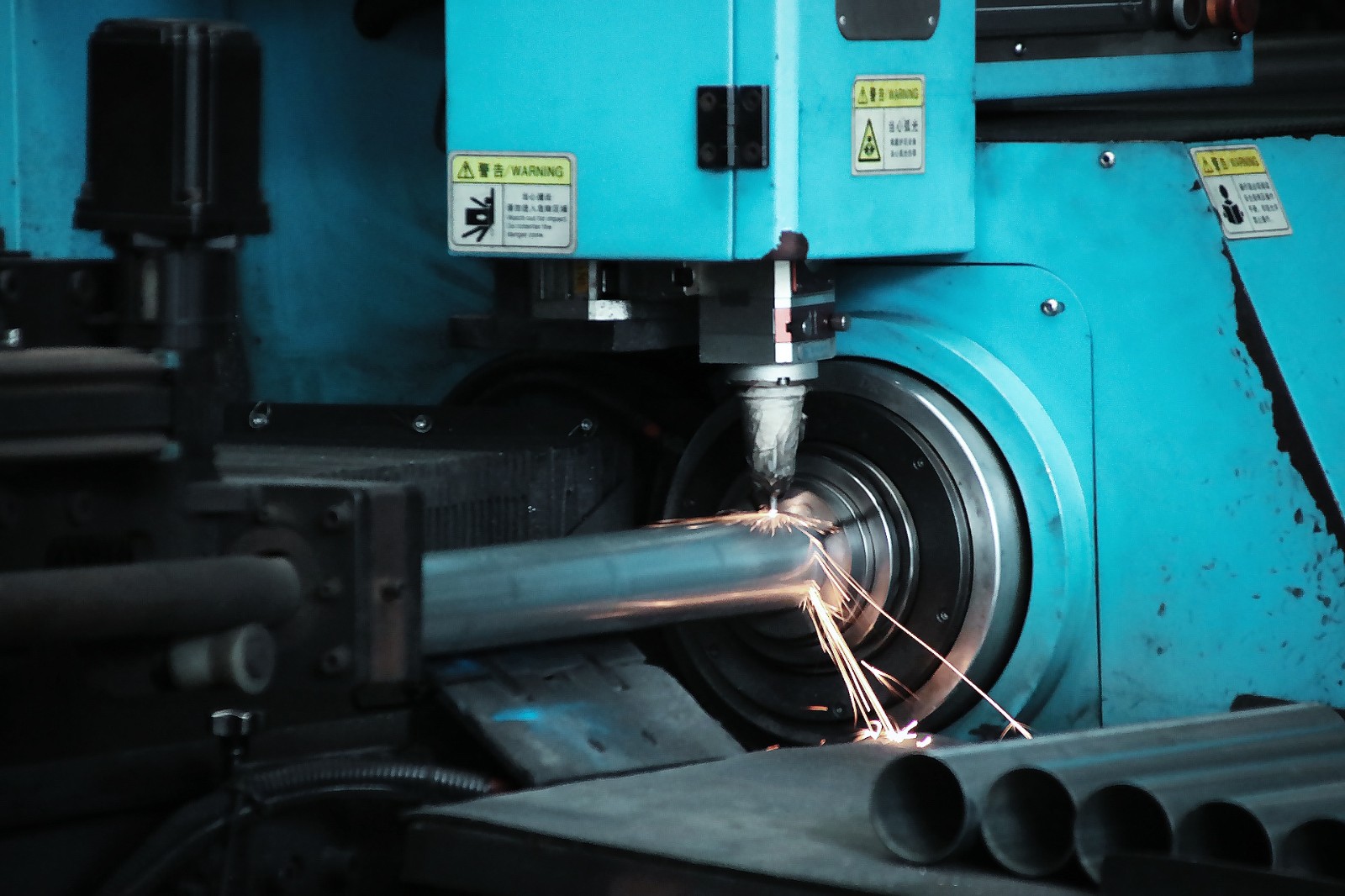

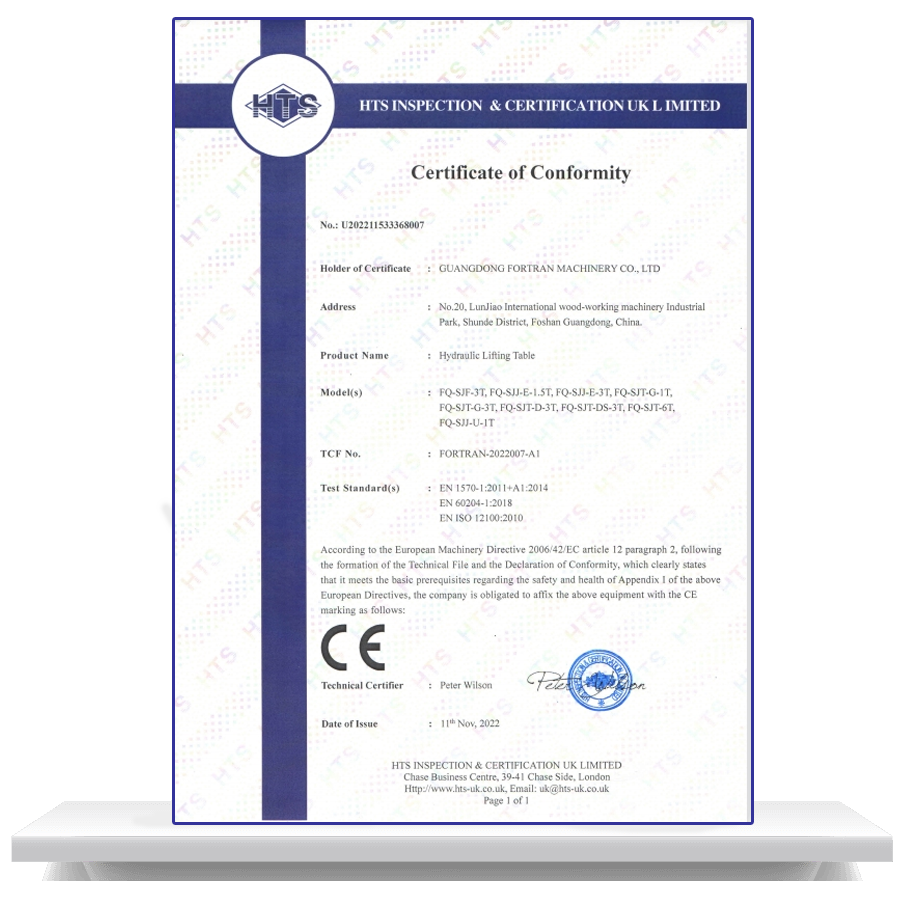

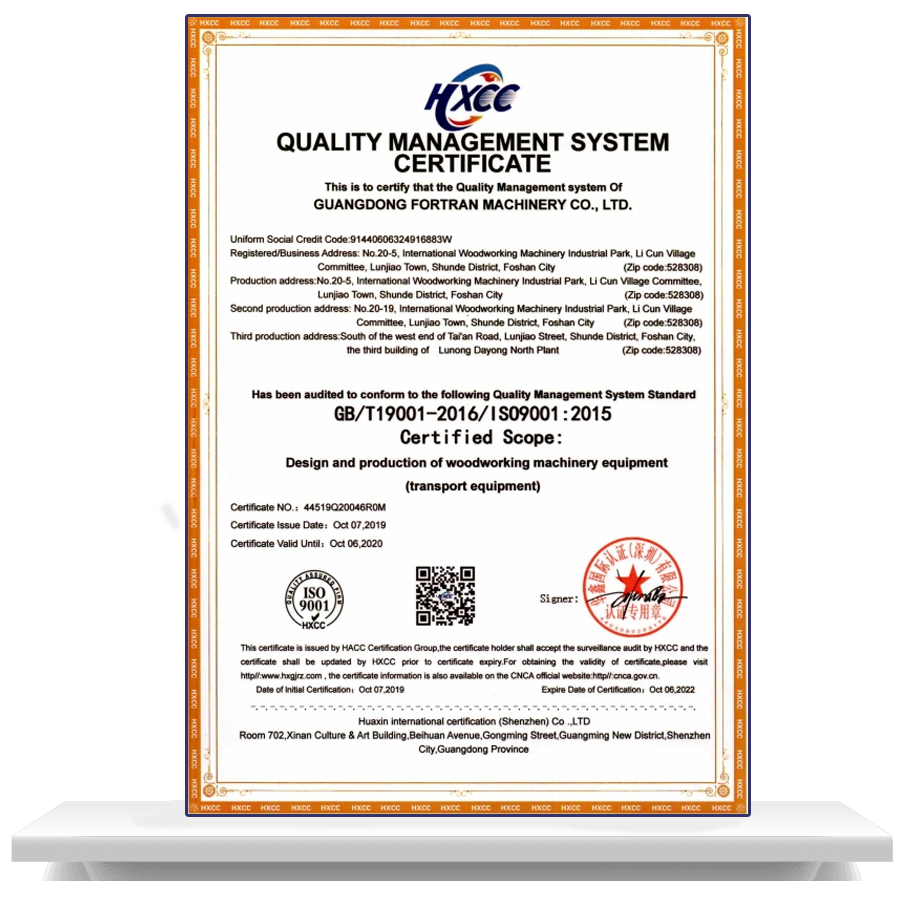

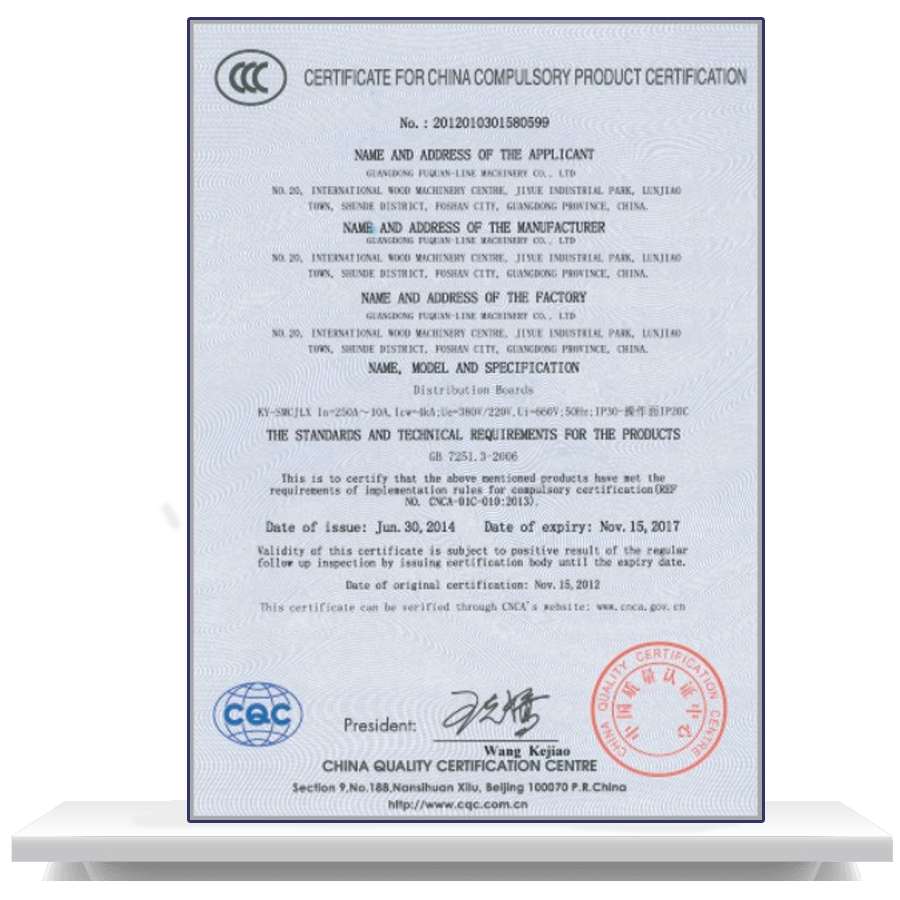

当社は設備の品質を徹底的に追求し、あらゆる側面を徹底管理しています。コア部品は国際的に著名なブランドから厳選し、厳格な品質認証を取得することで、安定した信頼性の高い性能を確保しています。製造工程では、業界標準よりも高い生産基準を遵守し、すべての工程を専門の品質検査員が厳しく検査しています。部品の加工精度から機械全体の組み立て品質まで、卓越性を追求しています。工場出荷前には、1000時間を超える連続フル負荷運転試験を実施し、さまざまな複雑な生産条件をシミュレートすることで、お客様の現場で安定的かつ効率的に使用できることを保証します。優れた品質により、当社の設備はパネル生産工場の過酷な環境に適応し、ダウンタイムとメンテナンスコストを効果的に削減し、お客様に長期にわたる安定した利益をもたらします。

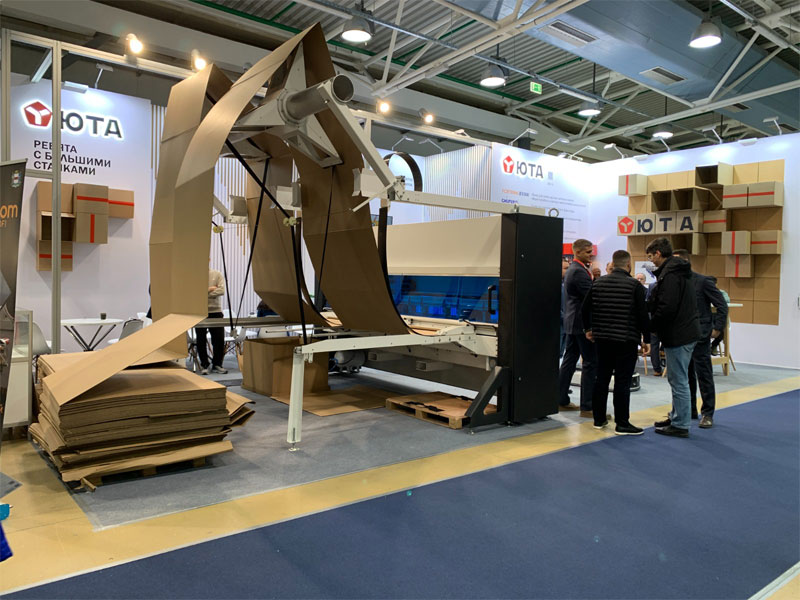

を通して展示では、製品の強みをアピールするだけでなく、世界中のお客様との緊密な関係を築くことができました。これは、当社製品の認知度向上のみならず、今後も品質向上とサービス最適化を継続的に推進していくための原動力となります。これらの新しいお客様との協業を楽しみにしており、ニーズのあるパートナーの皆様からのご連絡をお待ちしております。より良い未来の協力関係を築くために、ぜひご連絡ください。