- 家

- >

- 製品

- >

- 自動リターンコンベア

- >

- RGV動力走行車

- >

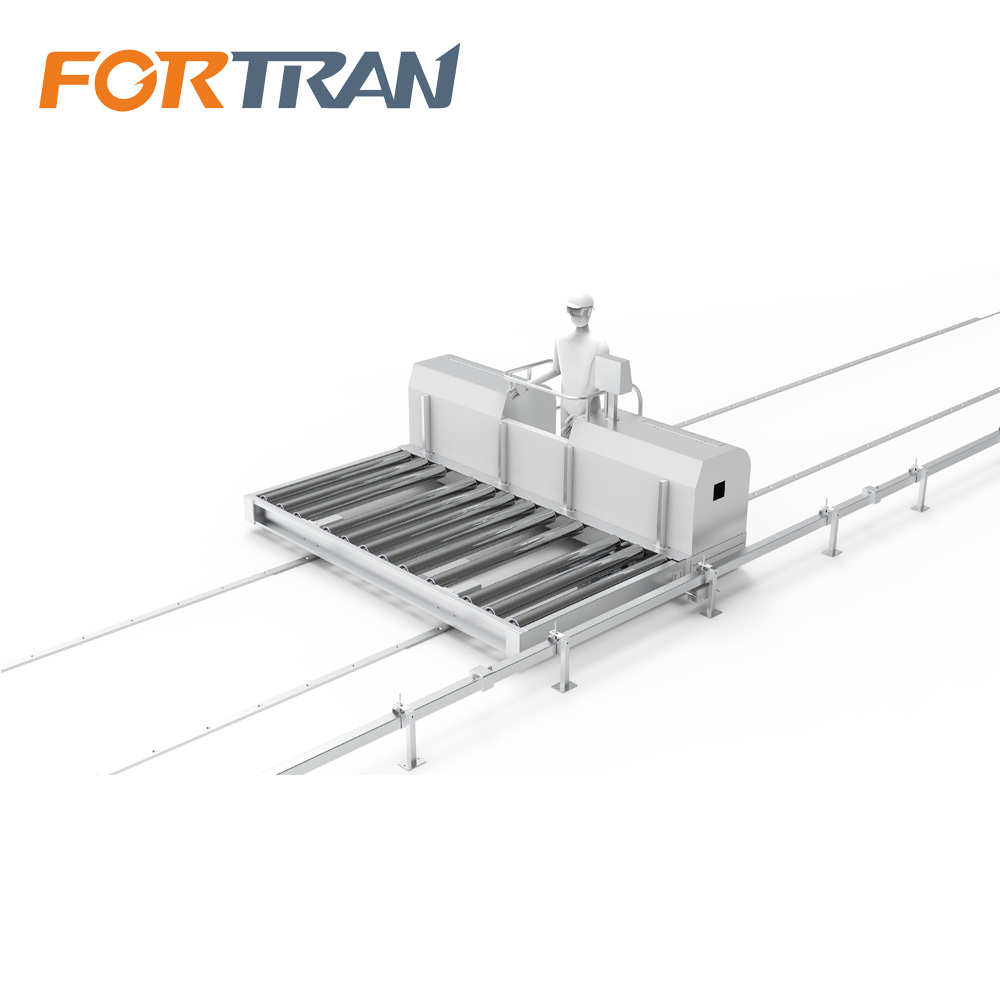

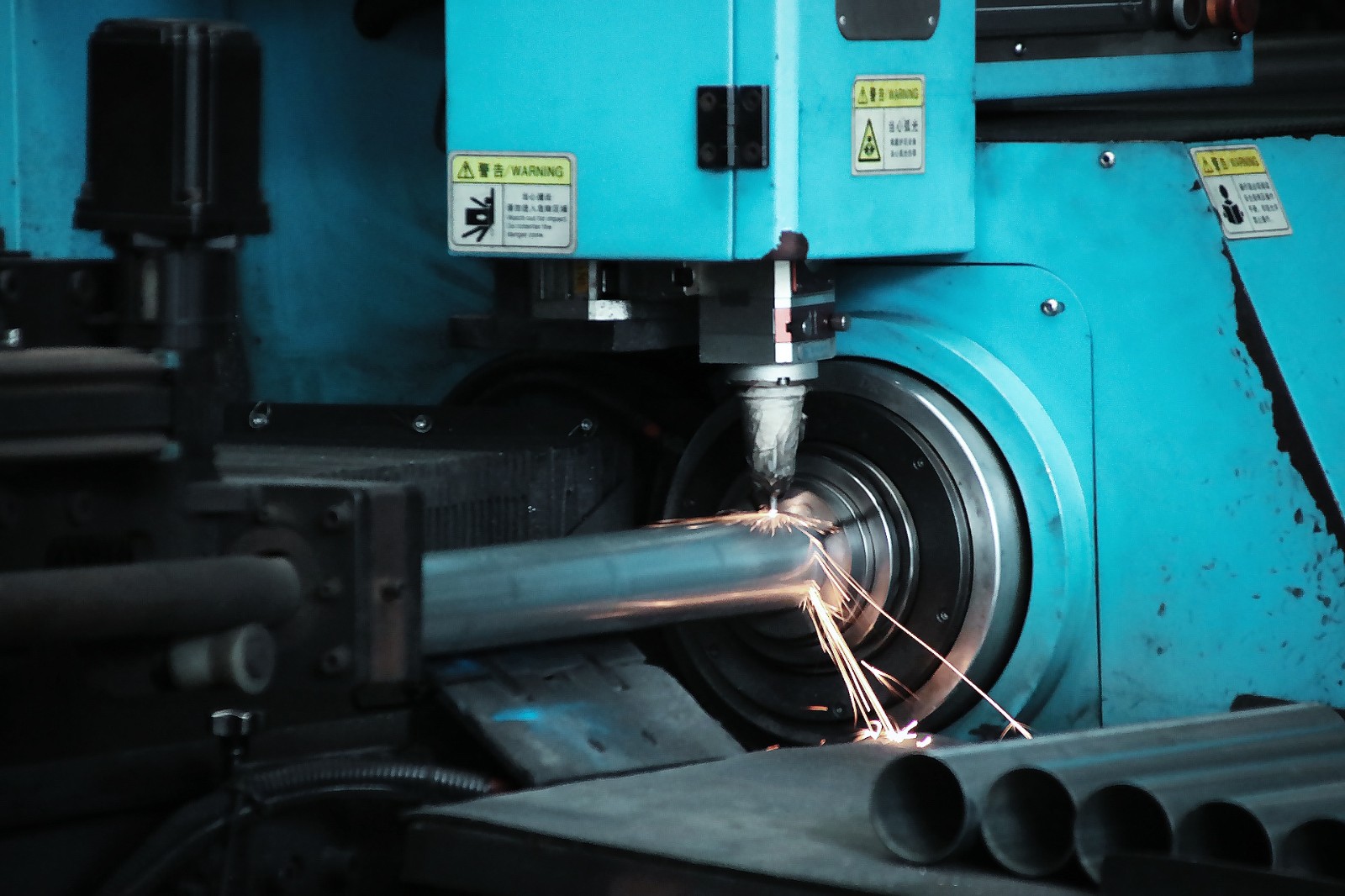

自動化された製造業の複雑な状況において、RGV動力旅行車両 画期的な解決策として登場皿 (パネル)精密、効率、そして信頼性を備え、生産工程をシームレスに繋ぐ搬送システムです。家具、木製ドア、その他の木質製品など、パネル加工の厳しい要求に応えるよう設計されたこの高度な搬送システムは、最先端技術と堅牢なエンジニアリングを融合し、産業ワークフローにおける材料搬送の基準を刷新します。

RGV電動旅行車両の機能の中核となるのはMES(製造実行システム)とのリアルタイム統合この機能により、RGVは単なる搬送ツールからスマートファクトリーエコシステムの重要なノードへと変貌を遂げます。MESとの同期により、RGVは生産スケジュール、資材所要量、プロセスステータスにアクセスし、手動操作なしに搬送タスクを自律的に計画・実行できるようになります。

この統合により、パネルは切断、エッジシール、パンチングなどの各ステーション間で必要なタイミングで正確に搬送され、コミュニケーションミスや人為的ミスによる遅延が排除されます。例えば、切断ステーションでパネルのバッチ処理が完了すると、MESはRGVに材料を取り出し、次の工程に渡すよう即座に指示を出すため、中断のない継続的なワークフローが維持されます。

搭載スライディングコンタクトラインシステムRGVは安定した電力供給で稼働するため、バッテリー駆動車両特有の制約(充電のためのダウンタイムなど)を回避し、大量生産環境において24時間365日の稼働を保証します。この信頼性の高い電源とMES駆動の自動化を組み合わせることで、従来の手動または半自動方式と比較して、輸送リードタイムを最大30%短縮します。

RGV電動旅行車両は、パネルの完全性と長期的なパフォーマンスの両方を優先するように設計されており、壊れやすいまたは高価な製品の独自のニーズに合わせて設計されています。皿。

輸送面の特徴電気メッキローラー輸送中のパネルの傷、へこみ、表面損傷を防ぐ重要な工程です。電気めっき工程により、ローラー上に滑らかで硬化した層が形成され、繊細な仕上げ(塗装面、ベニヤ板、ラミネート加工面など)も損なわれません。これは、表面品質が製品価値に直接影響する高級木製ドアや家具パネルにとって特に重要です。

車両のフレームは、耐久性の高い構造プロファイルRGVは、優れた剛性と変形耐性を備えているため選ばれています。大型パネルの重みで反ったり、高速移動中に振動したりする可能性のある軽量の代替品とは異なり、この堅牢なフレームワークは、ローラーと搬送面の一貫した位置合わせを保証します。厚い木製ドアブランクや積み重ねられたパネルなどの最大荷重を積載した場合でも、RGVは安定した動作を維持し、材料の損傷や輸送エラーにつながる可能性のあるずれを防ぎます。この構造的堅牢性は車両の寿命を延ばし、メンテナンスコストを削減し、過酷な産業環境(粉塵、湿度、温度変動への曝露を含む)においても信頼性の高い性能を保証します。

搭載高トルク駆動システムRGV電動走行車両は、重量物の搬送と複雑な工場レイアウト内での移動に優れています。平坦な床面を移動する場合でも、緩やかな傾斜を登る場合でも、あるいは高速で動く生産ラインに合わせて加速する場合でも、駆動システムは安定したパワーを提供し、スムーズでガタツキのない搬送を実現します。この機能は、特に大型または高密度のパネル(例えば無垢材のドアブランク)にとって非常に重要です。トルク不足は失速や動きの不均一を引き起こし、材料と機器の両方に損傷を与えるリスクがあります。

その強力な駆動システムを補完するのは、先進のスマートロジック制御システムは、操作を簡素化しながら効率を最大化するよう設計されています。このシステムは、様々なパネルの種類、サイズ、製造段階に合わせて事前にプログラムされた搬送プロトコルを備えており、手作業による入力作業を軽減します。オペレーターは、タッチスクリーンや見やすい視覚インジケーターなど、ユーザーフレンドリーなインターフェースを活用できます。このインターフェースは、積載重量、搬送速度、次の目的地などのステータス情報をリアルタイムで表示し、スケジュールやルートの調整を容易にします。

この直感的な設計により、スタッフのトレーニング時間を最小限に抑え、専門知識の限られたオペレーターでもシステムを効果的に管理できます。さらに、制御システムには診断ツールが搭載されており、ローラーの摩耗や駆動システムの異常など、潜在的な問題が高額な故障に発展する前に保守チームに警告を発することで、運用の信頼性をさらに高めます。

| 作業高さ | 950±30mm | ワークピースの厚さ | 10~60mm |

| ワークピースの長さ | 600~2750mm | 最大荷重 | 3000kg / 5000kg |

| ワークピース幅 | 280~1220mm |

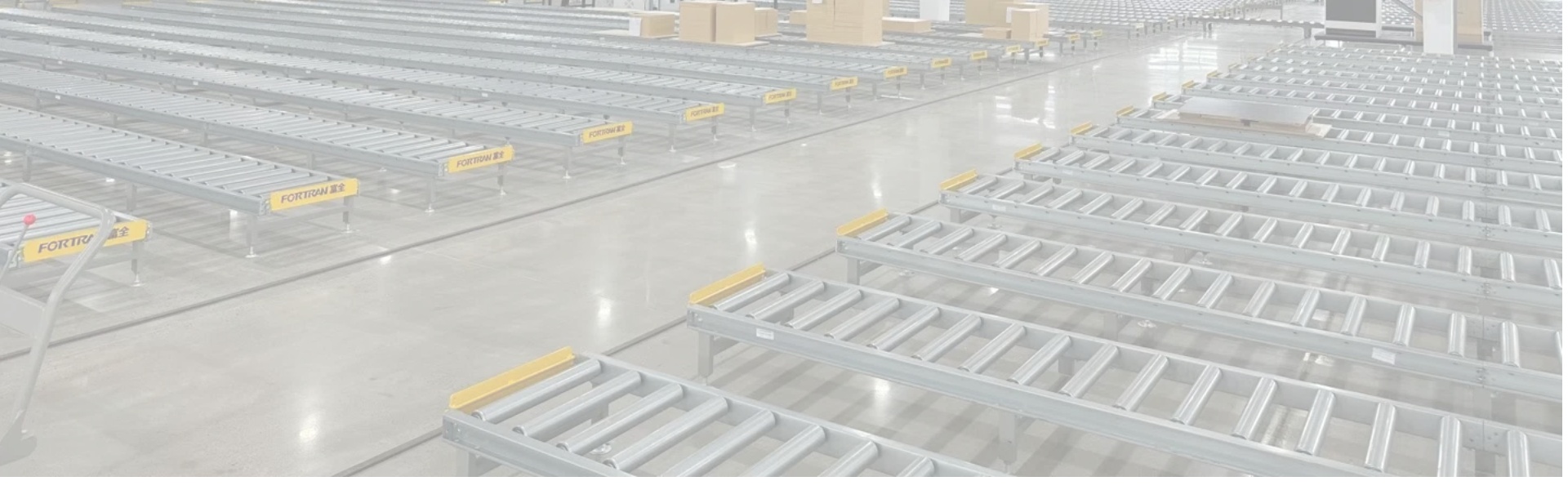

機械構造設計とソフトウェア開発を両立するテクノロジー企業として、フォートラン国内の自動化分野において、卓越した技術力と大規模な生産規模を誇り、自動積み下ろし設備、自動コンベアライン、エレベーター、紙切り機、ケースシーラー、箱折り機などの自動化設備の研究開発と製造に注力しています。これらの設備は工業生産において重要な役割を果たし、生産効率を効果的に向上させ、人件費を削減することができます。高品質な製品の提供に加え、お客様の現場の実情に合わせた、完全なカスタマイズ自動化ソリューションを提供しています。お客様の具体的なニーズに合わせて、最適な自動化設備をカスタマイズし、生産プロセスにおける最大のメリットを実現します。

私たちは、パネル業界の包装工程における高い清浄度、高い保護性能、そして高い効率といった特殊な要件を深く理解しています。専門チームはお客様の生産現場に深く入り込み、パネルのサイズ、材質、生産能力など、さまざまなニーズに合わせて最適な自動化ソリューションをご提案いたします。初期段階の技術コミュニケーションから、後期段階の設置・デバッグ、そして継続的な運用・保守サポートまで、常にお客様と寄り添い、パネル企業のインテリジェント生産を専門的かつ熱意を持ってサポートいたします。

当社は設備の品質を徹底的に追求し、あらゆる側面を徹底管理しています。コア部品は国際的に著名なブランドから厳選し、厳格な品質認証を取得することで、安定した信頼性の高い性能を確保しています。製造工程では、業界標準よりも高い生産基準を遵守し、すべての工程を専門の品質検査員が厳しく検査しています。部品の加工精度から機械全体の組み立て品質まで、卓越性を追求しています。工場出荷前には、1000時間を超える連続フル負荷運転試験を実施し、さまざまな複雑な生産条件をシミュレートすることで、お客様の現場で安定的かつ効率的に使用できることを保証します。優れた品質により、当社の設備はパネル生産工場の過酷な環境に適応し、ダウンタイムとメンテナンスコストを効果的に削減し、お客様に長期にわたる安定した利益をもたらします。

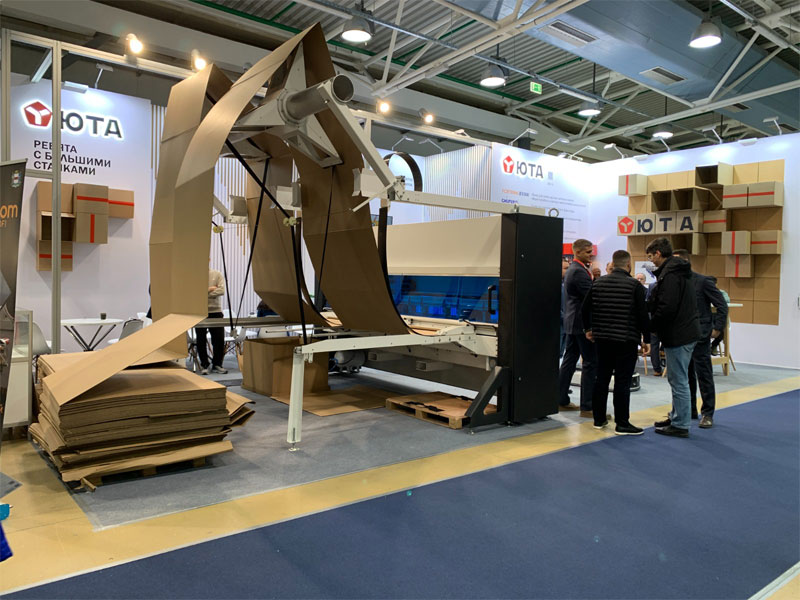

を通して展示では、製品の強みをアピールするだけでなく、世界中のお客様との緊密な関係を築くことができました。これは、当社製品の認知度向上のみならず、今後も品質向上とサービス最適化を継続的に推進していくための原動力となります。これらの新しいお客様との協業を楽しみにしており、ニーズのあるパートナーの皆様からのご連絡をお待ちしております。より良い未来の協力関係を築くために、ぜひご連絡ください。