- 家

- >

- 製品

- >

- 自動リターンコンベア

- >

- 木製ドア生産ライン用バッファ倉庫

- >

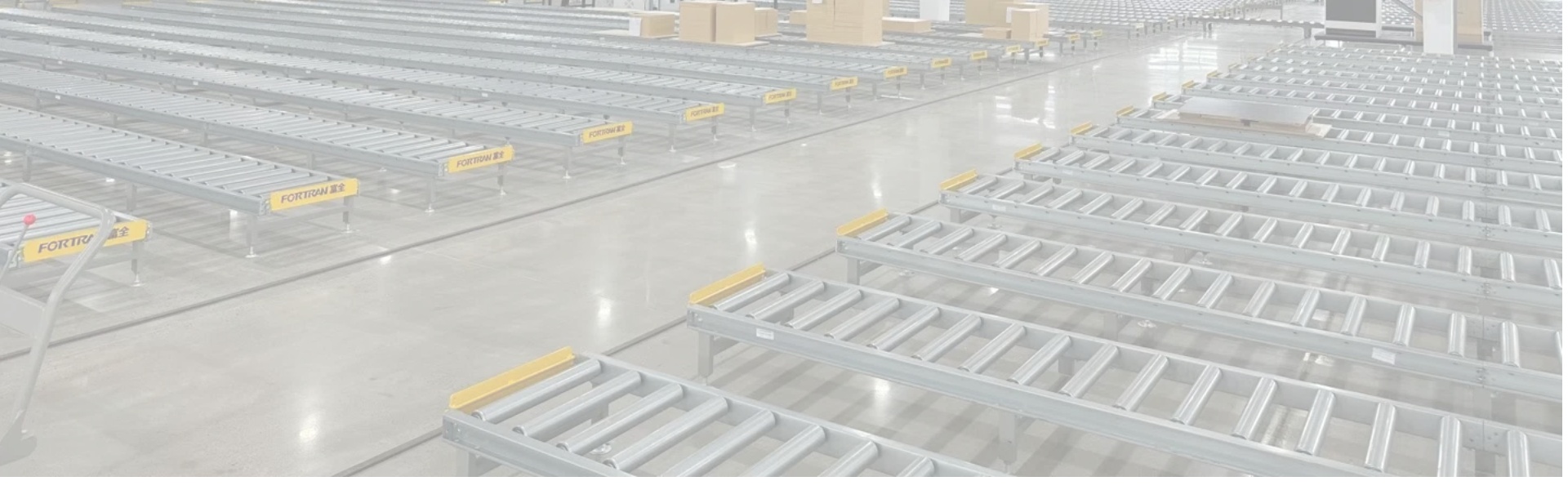

精度と効率性が最優先される木製ドア製造という特殊な分野において、木製ドア生産ライン向けバッファウェアハウスは革新的なソリューションとして確固たる地位を築いています。切断、エッジシーリング、パンチング、中間工程のキャッシュといった自動化プロセスとシームレスに統合するように設計されたこのシステムは、材質のばらつきからワークフローの同期化に至るまで、木製ドア製造特有の課題を解決し、業界のオペレーション基準を再構築します。

コア生産工程とのシームレスな連携

仕上げ前保管:最終組み立てまたは塗装を待つドアは、倉庫内の専用の温度管理区域に保管され、表面のひび割れを防ぐために最適な湿度レベルが維持されます。

木製ドアの生産ラインは、工程速度の不一致によって引き起こされるボトルネックに悩まされることがよくあります。例えば、エッジシーリングマシンの稼働率がパンチングステーションの稼働率よりも高い場合、未シーリングのドアが滞留してしまうことがあります。バッファ倉庫は、生産量の多い時期に過剰在庫を吸収し、段階的に放出することで、どの工程にも過負荷がかからないようにします。この動的なバランシングにより、忙しい生産施設のアイドルタイムを最大40%削減すると同時に、急ぎの工程や工程の不整合による材料の無駄を最小限に抑えます。

木製ドア生産ラインのバッファ倉庫スペースの最適化と拡張性

木製ドアの製造工場では、ドアパネルが標準的な家具部品よりも大きいため、スペースの制約に悩まされることがよくあります。バッファー倉庫は垂直設計のため、頭上空間を最大限に活用し、従来の水平保管システムと比較して床面積を最大50%削減します。また、モジュール構造のため拡張が容易で、生産量の増加に合わせて層やセクションを追加できるため、小規模な工場から大規模な工業施設まで、あらゆる用途に適しています。

このシステムの特徴は耐久性です。木工環境における過酷な連続運転(粉塵や湿気への曝露を含む)に耐えられるよう厳選されたコンポーネントを採用しています。堅牢な駆動機構と冗長化された安全機能(緊急停止プロトコルや過負荷保護など)により、ダウンタイムを最小限に抑え、安定した生産スケジュールを実現します。

木製ドア生産ラインのバッファ倉庫 コストの観点から見ると、バッファ倉庫は大きな利益をもたらします。

人件費の削減:自動化された材料処理により、重いドアパネルを手動で持ち上げて移動する必要がなくなり、職場での怪我のリスクが低減し、手作業への依存が減ります。

材料利用率の向上:このシステムは、保管中および輸送中のドアパネルの損傷を防ぐことで、廃棄率を削減し、収益性を直接的に向上させます。

エネルギー効率:可変速モーターとセンサー駆動の動作により電力消費が最小限に抑えられ、持続可能な製造方法に適合します。

| 作業高さ | 950±50mm | ワークピースの厚さ | 10~60mm |

| ワークピースの長さ | 1000~2750mm | スピード | 18~36メートル/分 |

| ワークピース幅 | 500~1220mm |

木製ドア生産ライン用バッファ倉庫自動配線パネル家具切断、エッジシール、パンチング、プロセスキャッシングに適しています

機械構造設計とソフトウェア開発を両立するテクノロジー企業として、フォートラン国内の自動化分野において、卓越した技術力と大規模な生産規模を誇り、自動積み下ろし設備、自動コンベアライン、エレベーター、紙切り機、ケースシーラー、箱折り機などの自動化設備の研究開発と製造に注力しています。これらの設備は工業生産において重要な役割を果たし、生産効率を効果的に向上させ、人件費を削減することができます。高品質な製品の提供に加え、お客様の現場の実情に合わせた、完全なカスタマイズ自動化ソリューションを提供しています。お客様の具体的なニーズに合わせて、最適な自動化設備をカスタマイズし、生産プロセスにおける最大のメリットを実現します。

私たちは、パネル業界の包装工程における高い清浄度、高い保護性能、そして高い効率といった特殊な要件を深く理解しています。専門チームはお客様の生産現場に深く入り込み、パネルのサイズ、材質、生産能力など、さまざまなニーズに合わせて最適な自動化ソリューションをご提案いたします。初期段階の技術コミュニケーションから、後期段階の設置・デバッグ、そして継続的な運用・保守サポートまで、常にお客様と寄り添い、パネル企業のインテリジェント生産を専門的かつ熱意を持ってサポートいたします。

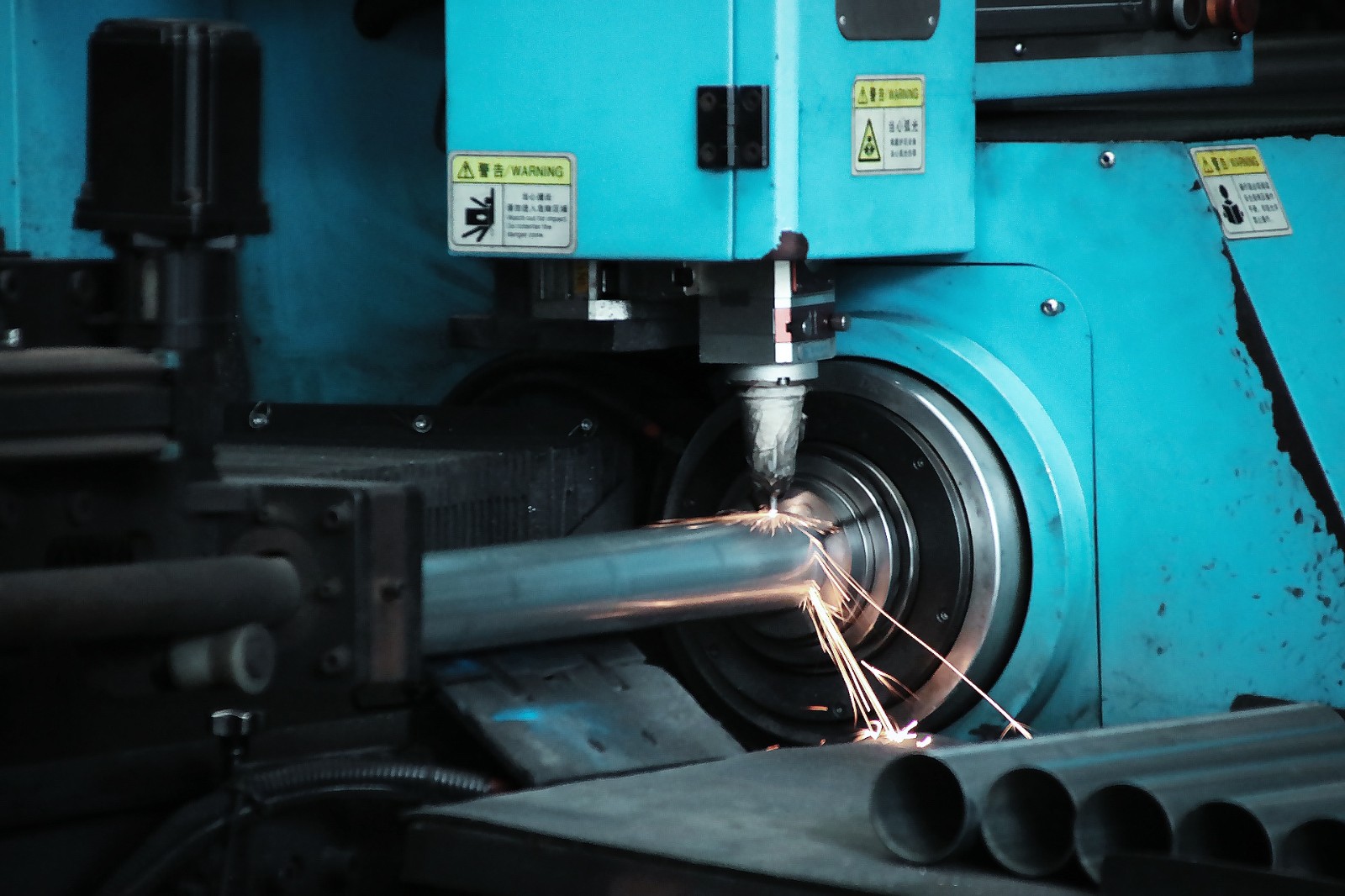

当社は設備の品質を徹底的に追求し、あらゆる側面を徹底管理しています。コア部品は国際的に著名なブランドから厳選し、厳格な品質認証を取得することで、安定した信頼性の高い性能を確保しています。製造工程では、業界標準よりも高い生産基準を遵守し、すべての工程を専門の品質検査員が厳しく検査しています。部品の加工精度から機械全体の組み立て品質まで、卓越性を追求しています。工場出荷前には、1000時間を超える連続フル負荷運転試験を実施し、さまざまな複雑な生産条件をシミュレートすることで、お客様の現場で安定的かつ効率的に使用できることを保証します。優れた品質により、当社の設備はパネル生産工場の過酷な環境に適応し、ダウンタイムとメンテナンスコストを効果的に削減し、お客様に長期にわたる安定した利益をもたらします。

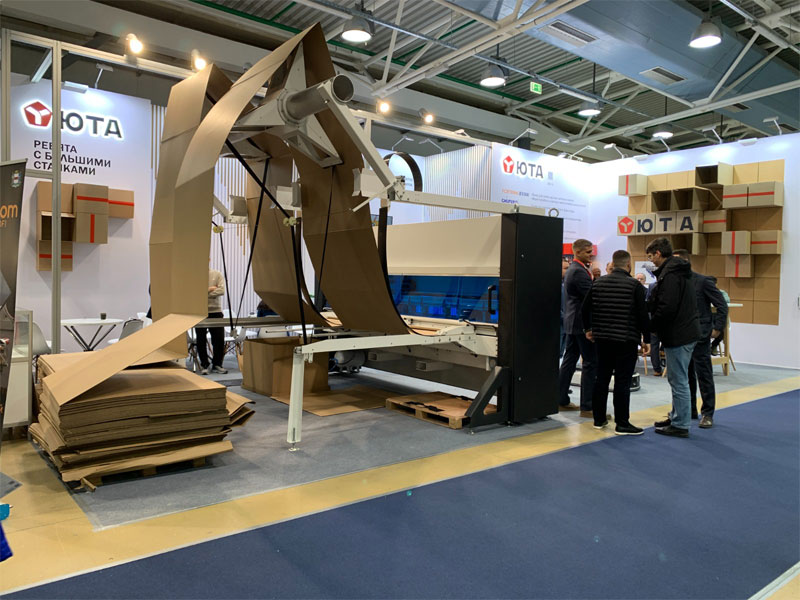

を通して展示では、製品の強みをアピールするだけでなく、世界中のお客様との緊密な関係を築くことができました。これは、当社製品の認知度向上のみならず、今後も品質向上とサービス最適化を継続的に推進していくための原動力となります。これらの新しいお客様との協業を楽しみにしており、ニーズのあるパートナーの皆様からのご連絡をお待ちしております。より良い未来の協力関係を築くために、ぜひご連絡ください。