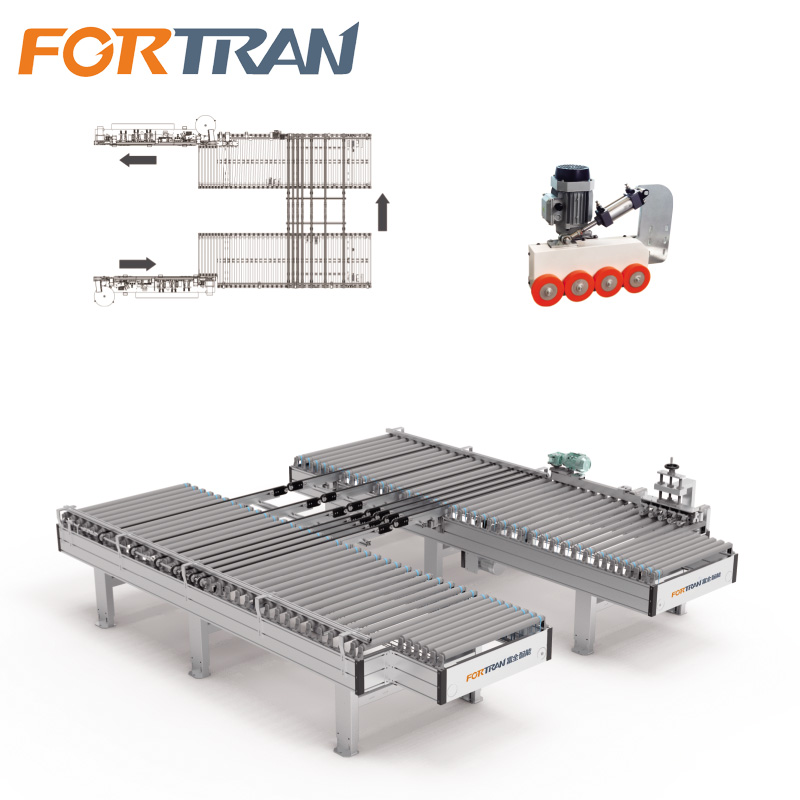

パネル単列リターンシステム(両縁バンディング機専用):効率的な協働リターンセンター

デュアルエッジバンディングマシンで構成された生産ラインでは、板材は2台のエッジバンディングマシンを通過し、異なる面のエッジバンディング処理を完了する必要があります。これらの間の正確なフローと位置決めは、全体の処理効率と品質に直接影響します。パネル単列リターンシステムは、デュアルエッジバンディングマシンのシナリオに合わせて特別に設計されています。コンパクトな単列構造と的確なリターンロジックにより、2台のエッジバンディングマシン間に効率的な接続ブリッジを構築し、2つのエッジバンディング工程における板材の位置の一貫性を確保し、デュアルマシン連携の急速な生産ニーズに適応します。デュアルエッジバンディング生産ラインの効率向上における中核コンポーネントとなっています。

コア機能: 単列精密ガイド、デュアルマシンフローに対応

このシステムは、独立した一列のローラー群(またはベルト群)をリターンキャリアとして使用し、複数組の変位センサーとサーボ駆動モジュールを統合することで、第1エッジバンディングマシンの出力から第2エッジバンディングマシンの入力までのボードの全工程の動的な監視と位置補正を実現します。ボードが第1エッジシール工程を完了してリターンシステムに入ると、システムはまずボードの現在の姿勢(オフセット、回転角度などを含む)を認識し、第2エッジシールマシンの送り基準に基づいて必要なリターンパラメータを計算します。

パフォーマンス上の利点:コンパクトで効率的、安定性と信頼性

構造設計の面では、単列レイアウトは従来の複列リターンシステムのわずか60%を占めるに過ぎず、両縁バンド機間の狭いスペースに完璧に適応し、生産ライン全体のレイアウトコストを削減できます。同時に、単列構造は伝達部品の数を減らし、故障箇所も少なくなります。工業用グレードの耐摩耗性材料で作られたローラー(またはベルト)と組み合わせることで、平均故障間隔は10,000時間を超え、動作安定性は多列システムよりも大幅に向上します。

相乗効果: 2台の機械を連携させてプロセス全体を最適化

パネル単列リターンシステムと両縁貼合機、そして生産ラインの他の設備との相乗効果は、シームレス接続と言えるでしょう。2台の縁貼合機との連携において、システムは産業用バスを介して両機の制御システムとリアルタイムで通信します。縁貼合機から送信されるプレートの仕様、縁貼合速度などの情報を受信できるだけでなく、プレートのリアルタイムの位置状態を縁貼合機にフィードバックすることで、2台目の縁貼合機が事前に送りパラメータを調整し、戻り送りのゼロギャップ接続を実現できます。例えば、1台目の縁貼合機が材料交換のために一時的に速度低下した場合、リターンシステムは同期して搬送リズムを減速し、2台目の縁貼合機に材料待機警告を送信して、2台目の設備のアイドリングによる効率低下を回避します。

| 作業高さ | 900±50mm | プレートのアスペクト比 | 1:7.5 |

| ワークピースの長さ | 250~2750mm | 最大荷重 | 60キロ |

| ワークピース幅 | 250~1220mm | 伝える スピード | 18~32メートル/分 |

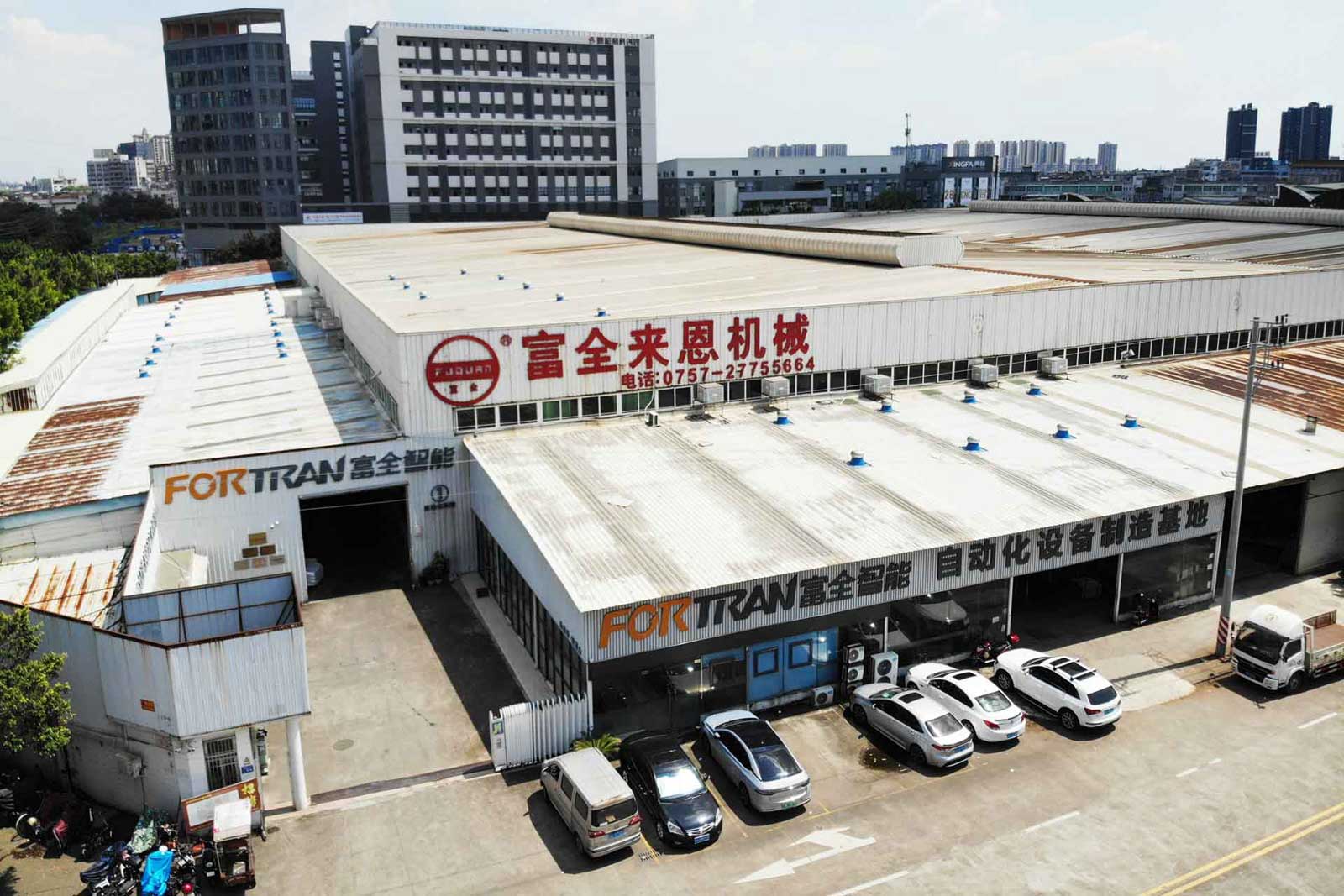

機械構造設計とソフトウェア開発を両立するテクノロジー企業として、フォートラン国内の自動化分野において、卓越した技術力と大規模な生産規模を誇り、自動積み下ろし設備、自動コンベアライン、エレベーター、紙切り機、ケースシーラー、箱折り機などの自動化設備の研究開発と製造に注力しています。これらの設備は工業生産において重要な役割を果たし、生産効率を効果的に向上させ、人件費を削減することができます。高品質な製品の提供に加え、お客様の現場の実情に合わせた、完全なカスタマイズ自動化ソリューションを提供しています。お客様の具体的なニーズに合わせて、最適な自動化設備をカスタマイズし、生産プロセスにおける最大のメリットを実現します。

私たちは、パネル業界の包装工程における高い清浄度、高い保護性能、そして高い効率といった特殊な要件を深く理解しています。専門チームはお客様の生産現場に深く入り込み、パネルのサイズ、材質、生産能力など、さまざまなニーズに合わせて最適な自動化ソリューションをご提案いたします。初期段階の技術コミュニケーションから、後期段階の設置・デバッグ、そして継続的な運用・保守サポートまで、常にお客様と寄り添い、パネル企業のインテリジェント生産を専門的かつ熱意を持ってサポートいたします。

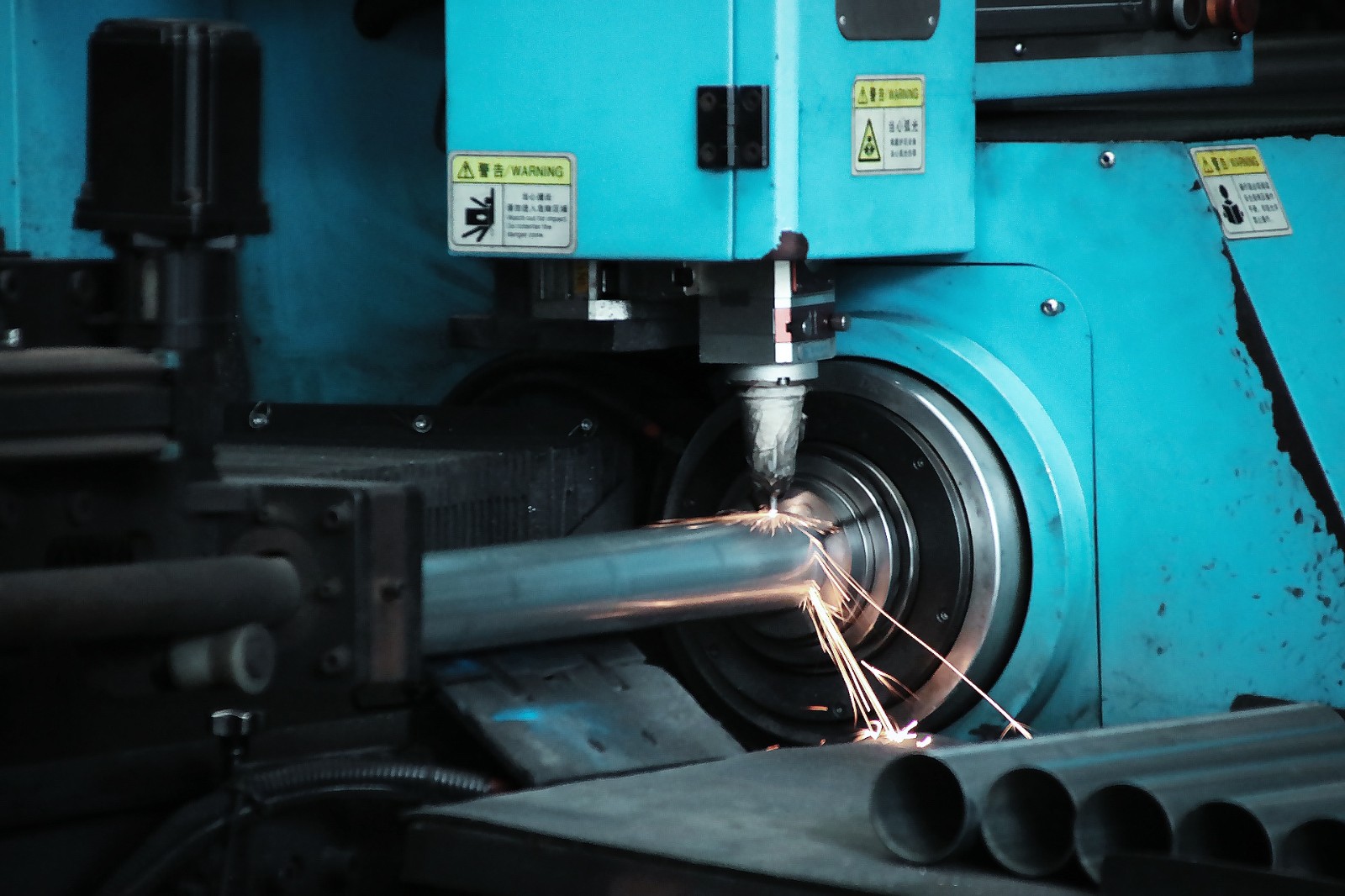

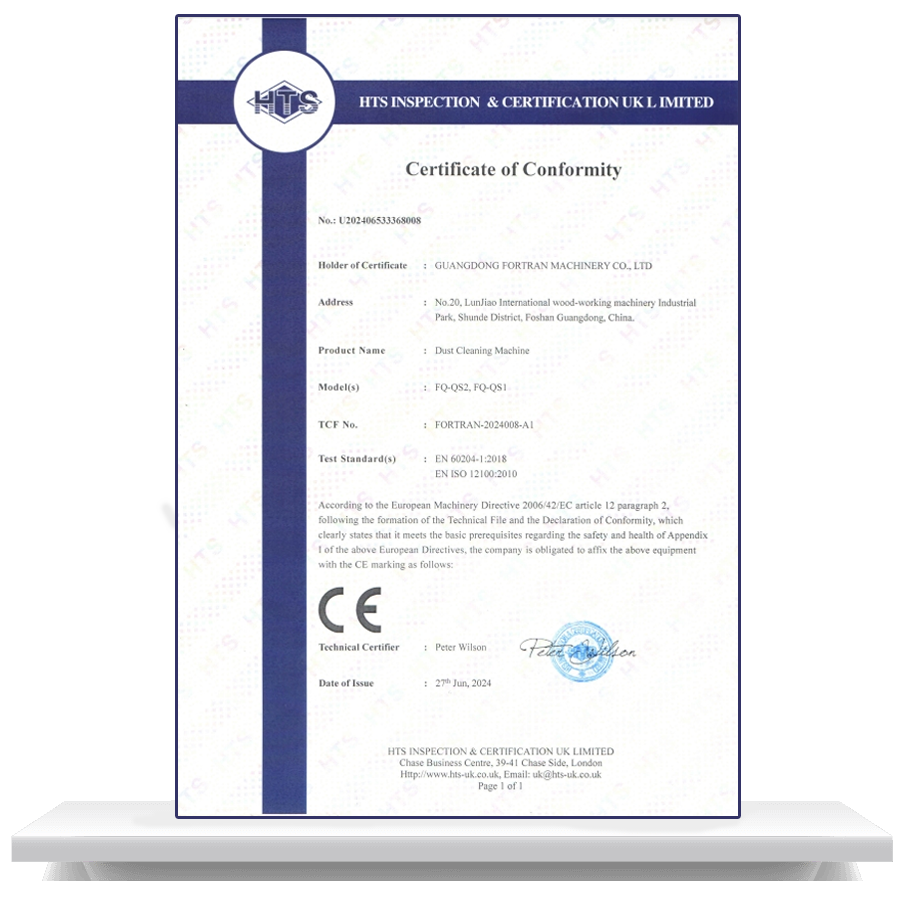

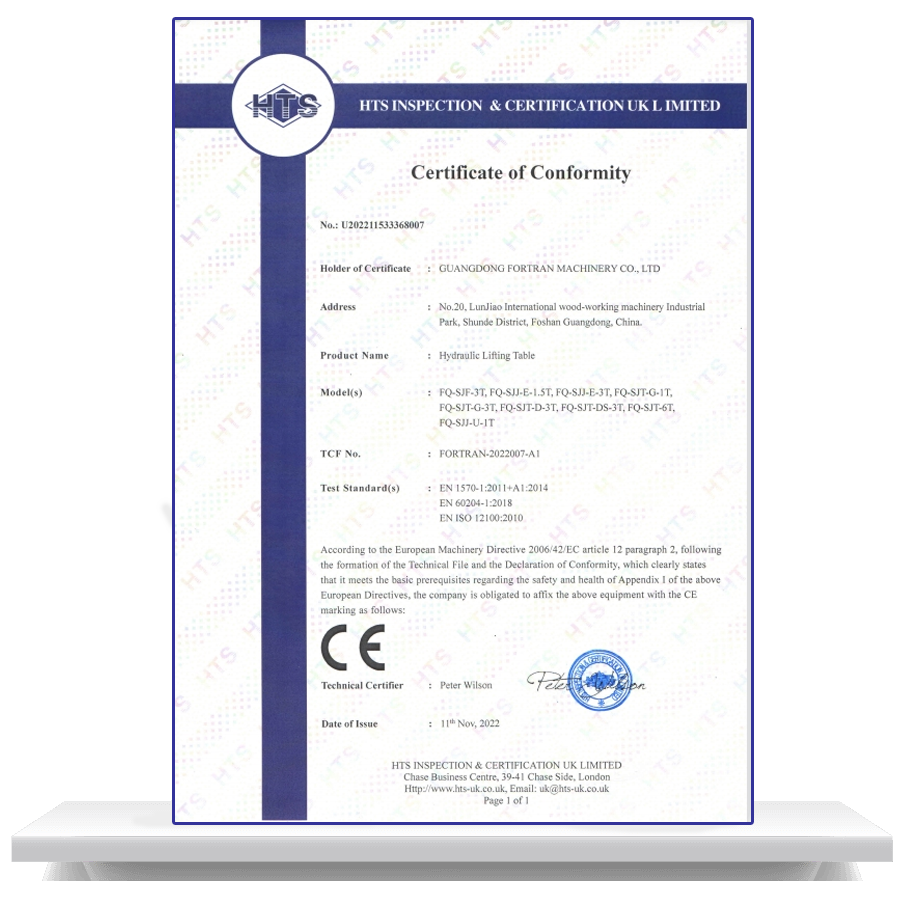

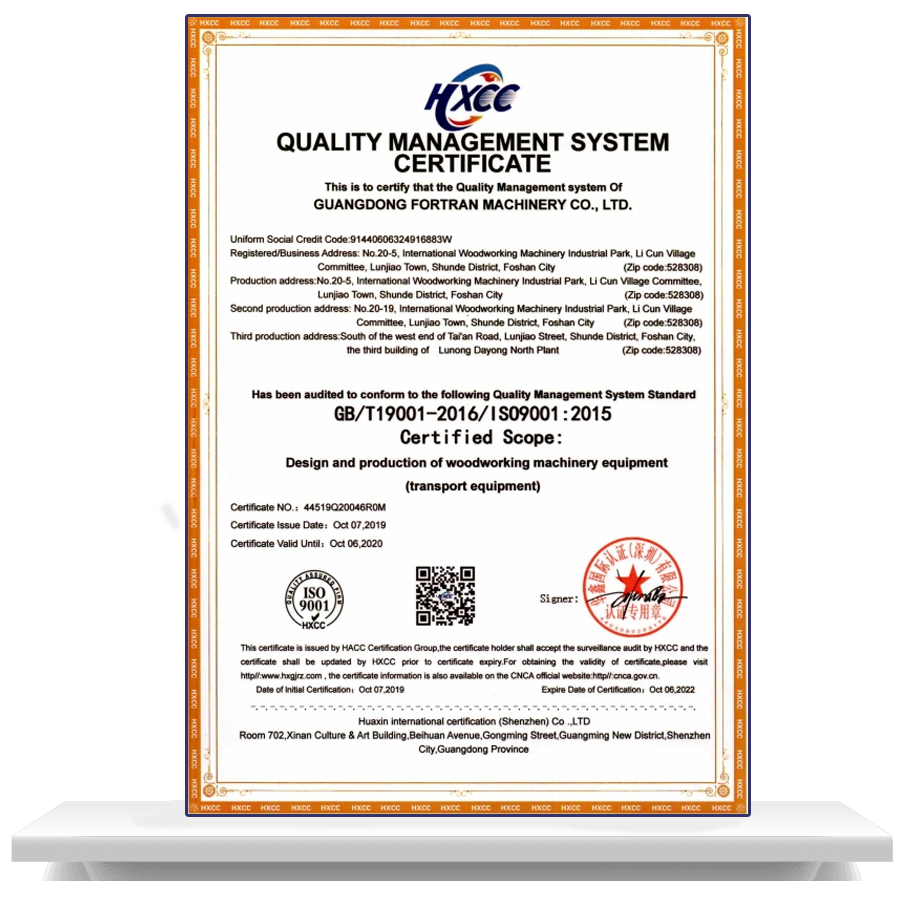

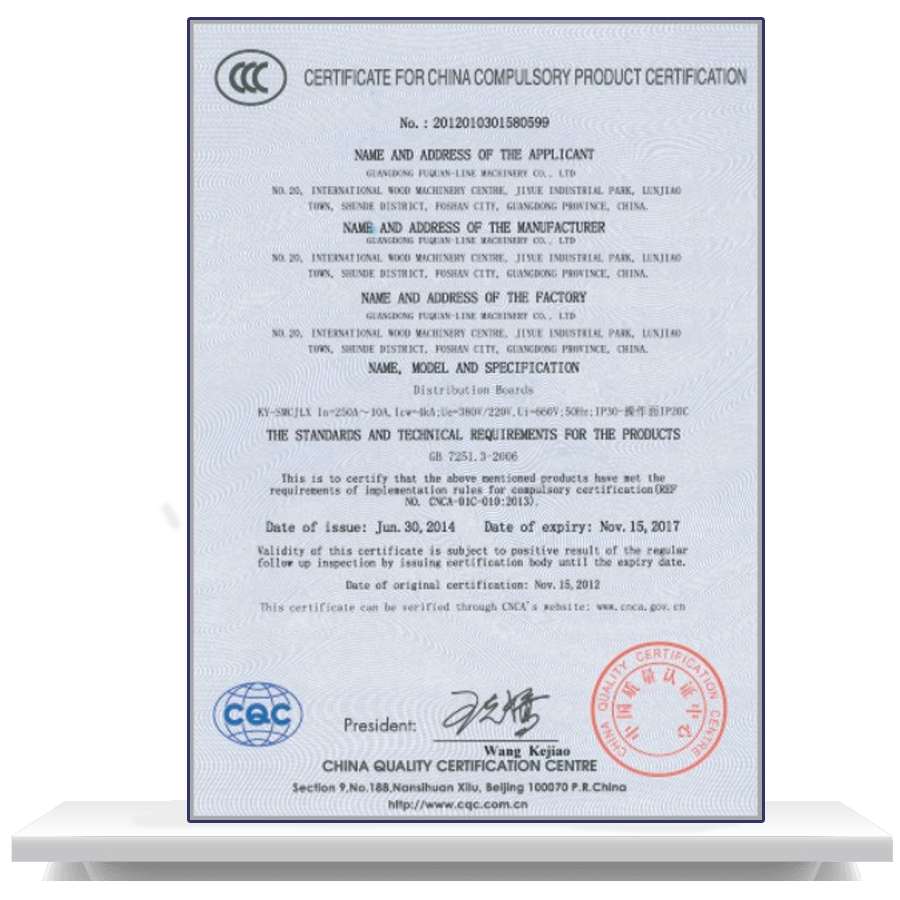

当社は設備の品質を徹底的に追求し、あらゆる側面を徹底管理しています。コア部品は国際的に著名なブランドから厳選し、厳格な品質認証を取得することで、安定した信頼性の高い性能を確保しています。製造工程では、業界標準よりも高い生産基準を遵守し、すべての工程を専門の品質検査員が厳しく検査しています。部品の加工精度から機械全体の組み立て品質まで、卓越性を追求しています。工場出荷前には、1000時間を超える連続フル負荷運転試験を実施し、さまざまな複雑な生産条件をシミュレートすることで、お客様の現場で安定的かつ効率的に使用できることを保証します。優れた品質により、当社の設備はパネル生産工場の過酷な環境に適応し、ダウンタイムとメンテナンスコストを効果的に削減し、お客様に長期にわたる安定した利益をもたらします。

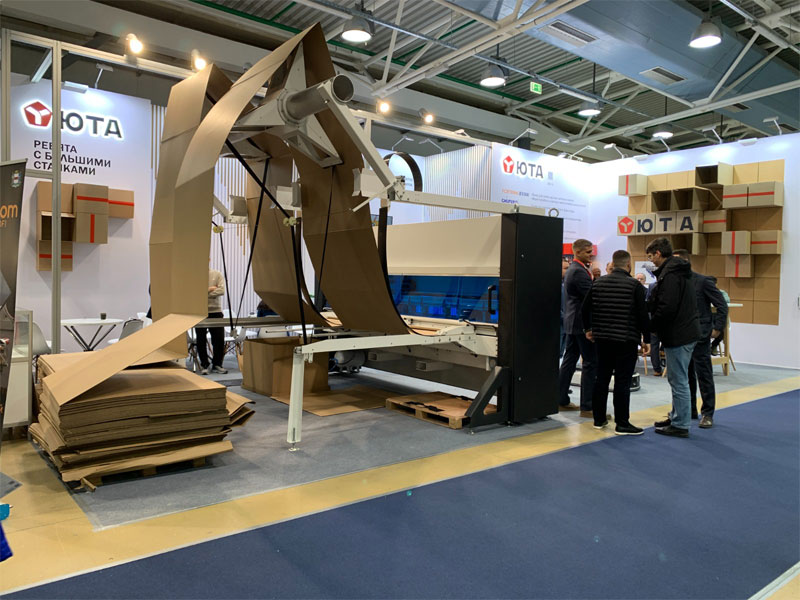

を通して展示では、製品の強みをアピールするだけでなく、世界中のお客様との緊密な関係を築くことができました。これは、当社製品の認知度向上のみならず、今後も品質向上とサービス最適化を継続的に推進していくための原動力となります。これらの新しいお客様との協業を楽しみにしており、ニーズのあるパートナーの皆様からのご連絡をお待ちしております。より良い未来の協力関係を築くために、ぜひご連絡ください。